1 建筑垃圾原料特性

1.1 建筑施工垃圾

建筑垃圾主要包括散落的砂浆和混凝土、剔凿产生的砖石和混凝土碎块、打桩截下的钢筋混凝土桩头、废金属料、竹木材、各种包装材料,约占建筑施工垃圾总量的80%,其他垃圾成分约占20%。

1.2 建筑装修垃圾

装修垃圾的成分较复杂且含一定量的有毒有害物质,按北京市统计可用于回收的物质占29.8%,不可回收物质占49.2%,灰沫占21%,其中可回收物质包括纸类包装物、木材、少量砂浆、混凝土、砖石碎块、塑料、玻璃、钢材等;不可回收的物质主要包括胶合木材、胶粘剂、涂料和废油漆及其包装物等。

1.3 建筑拆除垃圾

旧建筑物拆除垃圾主要分为2类:(1)旧砖混结构建筑中,砖瓦约占80%,其余为碎玻璃,木料,渣土,石灰等,目前拆除的旧建筑多属砖混结构民居;(2)框架,剪力墙结构的混凝土块占50%~60%,其余为砌块、砖块、金属、塑料制品等,旧厂房、楼宇是此类建筑的代表。

随着建筑水平提高,旧建筑拆除垃圾的主要成分由瓦砾、砖块向混凝土块转变。

2 建筑垃圾再生骨料

我国对建筑垃圾再生利用技术的研究应用起步较晚,目前建筑垃圾资源化再生产品主要有再生路面砖、路面透水砖、再生标准砖、普通连锁砌块砖、保温连锁砌块砖、再生道路材料、再生骨料、再生预拌砂浆、装配式建筑预制构件及活性微粉等,其生产过程主要是以现有建材产品生产技术为基础,用再生骨料替代生产原料中的天然骨料,作为主要原材料。

目前上述建材产品生产技术均较成熟,产品质量标准比较完备。再生活性微粉的生产尚处于研究阶段,尚未量产。

当前建筑垃圾资源化行业不景气,除去建筑垃圾资源化处置系统稳定性差,建筑垃圾来源缺乏保障等原因外,建筑垃圾再生骨料品质差,导致生产的再生产品质量不过关,市场接受度低是导致建筑垃圾项目实际产能过低,整体资源化率低下的根本原因。

因此,要从根本上提高我国建筑垃圾资源化率,必须选用科学高效的建筑垃圾预处理工艺和设备,切实提高建筑垃圾资源化产品的质量。

3 建筑垃圾预处理项目概况

某建筑垃圾循环利用综合处置项目根据建筑垃圾原料特性及再生产品对再生骨料的品质要求,选择科学高效的建筑垃圾预处理工艺,效果良好。

该建筑垃圾循环利用综合处置项目年处置量100万t建筑垃圾(含炉渣约7.2万t),可生产再生骨料85.91万t、渣土8.35万t、木材1.39万t、玻璃0.46万t、钢筋及废铁金属等1.91万t、废塑料0.03万t、

飞灰0.43万t、非铁金属0.03万t,RPF(固体废物衍生燃料)原料0.95万t、其他不要物0.54万t。

4 预处理工艺方案比选

4.1 方案一

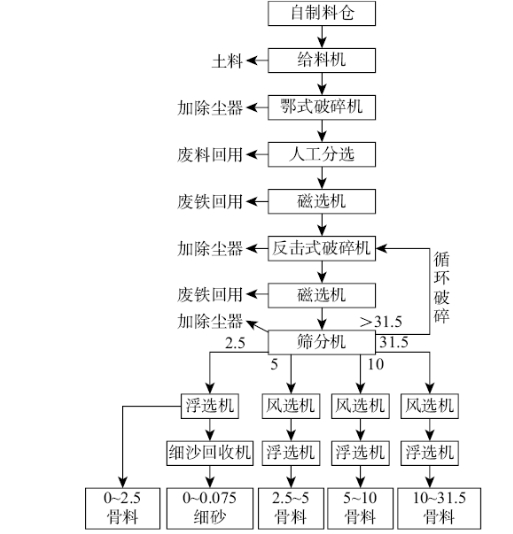

采用二级破碎、一级筛分,经人工分选、磁选除铁、风选、浮选等处理工段,生产出各种粒径的再生骨料存至骨料堆,在成品骨料0~2.5 mm出砂处依次配置洗砂机和细砂回收机,首先通过清洗砂粒表面粘附的尘土,洗砂机溢出的废水直接进入沉淀池,再通过细砂回收机上的渣浆泵回收沉淀池中的细砂,洗砂机和细砂回收机出来的废水通过排污泵导回沉淀池,洗砂机所需的清洗水再由清水池(二级沉淀池)提供,整个浮选系统水循环。

处理过程中产生的废渣土可用于园林绿化;可燃物废料等压缩打包处理外运进行二次利用;废铁回收后集中外运进行二次利用。

4.1.1 人工粗分

建筑垃圾进厂后运至存储车间,经人工粗选将其中大件木块、钢筋、衣物等拣出并堆置杂物堆场。通过倾角篦子过滤分离建筑垃圾,粒径不大于500 mm的垃圾直接进入存储车间,粒径大于500 mm的垃圾用液压破碎锤捣碎进入存储车间,再通过装载机和运输机运至处理车间自制料仓。

4.1.2 一级破碎

存储车间的建筑垃圾由输送机运至处理车间进入自制贮料仓,由其向振动给料机配料。由振动给料机将块状、颗粒状物料从贮料仓中均匀、定时、连续地给到颚式破碎机中进行粗碎。将颚式破碎机出料口调节为120 mm,使出料粒径在120 mm以下,以保证满足除铁和风选工艺要求。破碎后的中间产品排到输送机上,经人工分选和磁选后输送至二级破碎工段。

4.1.3 人工分选及磁选

一次破碎后的中间产品在运输过程中进行人工分选,将物料中塑料等物品拣出进行回收利用,以降低后续设备的压力,提高骨料产品质量,挑选出的杂物堆置在杂料堆场进行回收利用。

在颚式破碎机下运输机和反击式破碎机后的运输机上安装除铁器,以回收废铁并减少废铁对后续设备的损伤,提高设备的使用寿命和骨料产品质量,降低运行成本;除铁采用永磁带式除铁器,将物料中的铁屑选出并送至杂料堆场进行回收利用。

4.1.4 二级破碎

经过一级破碎的建筑垃圾由输送机运至反击式破碎机中,进入振动给料机,振动给料机将块状、颗粒状物料从贮料仓中均匀、定时、连续地送入反击式破碎机进行二次破碎。破碎后的中间产品排到输送机上经二次磁选后运至筛分工段。

4.1.5 筛分

磁选后的物料运至振动给料机,由其输送至振动筛分机,筛分粒级为31.5, 10, 5, 2.5(mm)4个级别。31.5 mm以上的物料经输送机返回反击式破碎机进料口,如此循环达到物料的三级破碎。筛下物中粒径2.5 mm以下的砂进入到螺旋式洗砂机清洗后由胶带输送机直接输入到骨料仓,粒径2.5~31.5 mm的物料经筛分机筛分后分别运至风选设备进行风选。

4.1.6 风选

采用轻物质分离设备将骨料中小颗粒的塑料、纸片、木屑等物质去除,输送至杂料堆场进行回收利用。风选后的骨料由输送机送至浮选水洗设备。

4.1.7 浮选洗砂

在成品料2.5~31.5 mm各出料处依次配置轻物质分离设备和洗砂机(洗石机),分离出成品料中塑料、木屑等杂质和清洗砂石颗粒表面的尘土,以保证骨料质量。

在成品料0~2.5 mm出砂处依次配置洗砂机和细砂回收机,先清洗砂粒表面粘附的尘土,洗砂机溢出的废水直接进入沉淀池,再通过细砂回收机上的渣浆泵对沉淀池中的细砂进行回收。

4.2 方案二

根据处置对系特性,本处理工艺采用2套系统。

(1)建筑垃圾处理线。2条建筑垃圾生产线共用进料机,建筑垃圾经砖混分离机分为混凝土类和砖瓦类。混凝土类采用三级破碎、二级筛分处理系统;砖瓦类采用一级破碎、二级筛分处理系统。处理过程中经人工分选、磁选除铁、风选、水选及淘汰等工段,生产出各种粒径的再生骨料存至骨料堆,废渣土用作回填土和绿化土;废料等可燃物经压缩打包集中外运二次利用;废铁回收集中外运二次利用。

(2)炉渣处理线。采用一级破碎,两级筛分进行破碎筛分。经磁选除铁、风选去除轻物质、涡电流去除铝、铜等工段终生产出符合要求的骨料存至骨料堆,处理过程中产生的可燃废料进行压缩打包集中外运;废铁、废铜铝分类存放,集中外运进行二次利用。

4.2.1 砖混分离

存储车间的装载机从垃圾临时堆场取料投入料仓,由其向板式喂料机配料。板式喂料机将块状、颗粒状物料从料仓中均匀、定时、连续地提升至砖混分离机,分流成为高品质砖瓦类建筑垃圾及混合建筑垃圾。2种建筑垃圾经不同的后续流程进行预处理。

4.2.2 高品质砖瓦建筑垃圾

(1)一级筛分主要将渣土进行分离,振动筛分选后,筛上物料通过输送机进入破碎环节;筛下物作为渣土用于无机料再生或用于种植土回用。

(2)一级破碎:一级筛分筛上物进入圆锥破进行循环破碎,得到0~9 mm的高品质砖骨料。

(3)二级筛分:经破碎的物料进入振动筛,振动筛设置4.75 mm和9 mm 2层筛面,将骨料筛分为0~4.75 mm, 4.75~9 mm两级骨料进入骨料料仓备用,粒径9 mm以上的骨料回到圆锥破碎机进行循环破碎。

4.2.3 混合建筑垃圾

(1)一级破碎。砖瓦分离机后,混合建筑垃圾经输送机进入颚式破碎机中进行粗碎。破碎后的中间物料排到输送机上,进入磁选环节。

(2)一级磁选。一次破碎后的物料在运输过程中进行磁选,采用永磁带式除铁器除铁,通过连续吸铁、弃铁,将物料中的废铁选出并送至杂料堆场进行回收外运二次利用。经磁选的物料则运至一级筛分。

(3)一级筛分。一级筛分分离一级破碎中产生的砂土,振动筛分选后将筛上物料通过输送机进入人工分选环节;筛下物渣土用于无机料再生或用于种植土回用。

(4)人工分选。一级筛分后的物料在运输过程中进行人工分选,拣出物料中塑料等物品进行回收,挑选出的杂物则堆置在杂料堆场进行回收利用。

(5)一级风选。人工分选后物料经轻物质分离设备风选去除骨料中小颗粒的塑料、纸片、木屑等物质,送至杂料堆场进行回收利用。风选后的骨料由输送机送至浮选设备。

(6)浮选。风选后的物料经浮选机进行重选、清洗并清除漂浮物。

(7)二级磁选。浮选后的物料在运输过程中用永磁带式除铁器进行二级磁选,通过连续吸铁、弃铁,选出物料中的废铁并送至杂料堆场进行回收利用。

(8)二级破碎。经二级磁选的物料进入二级破碎环节,为满足骨料产品颗粒状的要求(即针片状颗粒较少),采用反击式破碎机进行破碎。破碎后的物料通输送机送至湿式振动筛进行下一步处理。

(9)湿式振动筛分。物料经过反击破后运至湿式筛分机,湿式振动筛分选用31.5, 9, 4.75(mm)3层筛面,1层筛上部物料粒径较大,运到反击破碎进行循环破碎;2层筛物料进入砖石颗粒分离系统,分成9~31.5 mm砖瓦骨料和9~31.5 mm混凝土骨料,前者运到立式冲击破碎机处进行循环破碎,后者则直接进入料仓备用;3层筛上骨料运至砖石颗粒分离系统去除骨料表面包浆,将异物与骨料进行分离,并进一步分离为4.75~9 mm砖瓦骨料、4.75~9 mm混凝土骨料,最终运至堆场进行存储;三层筛下物为混合细骨料,直接进入料仓备用。

4.2.4 炉渣处理工艺

(1)振动给料筛。炉渣进厂后,运至炉渣存储车间。由装载机将炉渣运至车间临时存储区,再上料至振动给料筛,由皮带输送机送至下一处理环节。

(2)一级磁选。进入处理生产线的物料在运输过程中用永磁带式除铁器磁选除铁,通过连续吸铁、弃铁,选出废铁并通过传输带送至振动筛。

(3)一级筛分。筛分炉渣的大块物料,筛上物跌落至物料堆定期清运;筛下物小粒径骨料(小于80 mm)进入反击破碎机。

(4)风选。一级筛分后的骨料进入风选环节,通过轻物质分离设备去除骨料中小颗粒的塑料、纸片、木屑等物质,送至杂料堆场进行回收利用。风选后的骨料由输送机送至二级筛分环节进行循环破碎。

(5)二级筛分。一级破碎后的物料进入二级筛分,根据再生骨料的粒径要求设3层筛网,0~4.75 mm骨料进入料仓备用;4.75~9 mm骨料进入料仓备用;9~31.5 mm骨料直接进入涡流磁选机,31.5 mm以上粒径的骨料进入一级破碎环节。

(6) 一级破碎。为满足骨料产品颗粒状的要求,采用反击式破碎机做一级破碎设备。

(7)涡流磁选机。由二级筛分后的9~31.5 mm粒径的骨料,进入涡流磁选机分选骨料中的铝、铜等废金属,骨料经传输带送回至二级筛分环节。设备工作时,在分选磁辊表面产生高频交变的强磁场,当有导电性的有色金属经过磁场时,会在其内感应涡电流,产生与原磁场方向相反的磁场,有色金属(如铜、铝等)则会因磁场的排斥力作用而沿其输送方向向前飞跃,实现与其他非金属类物质的分离。

在破碎生产线工艺系统中,去除轻物质环节采用风选工艺、水浮选工艺,可使杂物质去除率达到99%以上,经水浮选后的各环节,可减轻环保的压力。水浮选设备既是除杂设备又是环保设备,可能保证骨料的洁净度;混凝土类骨料处理过程中采用砖石颗粒分离工艺,可使生产的建筑垃圾粗骨料满足GB/T 25177—2010《混凝土用再生粗骨料》一类标准的要求,能配制各种强度等级的混凝土;针对炉渣中特有的铝、铜等废金属,采用涡流磁选机进行处理可满足再生骨料质量要求。

经分析,2个方案的优缺点如下。

方案一:采用二级破碎,破碎比大、生产能力强、产品粒度均匀;因采用一级筛分,筛分效率低,骨料分离不充分,细骨料较少,若细骨料需求量较大,物料循环破碎量较大,运行成本高。

方案二:针对混凝土类建筑垃圾、砖瓦类建筑垃圾、炉渣采用三套系统设计,可根据再生产品对骨料的要求调整生产系统得到相应的骨料。该工艺同时设置风选和水选环节,可去除骨料中的轻物质和粉尘,提高骨料质量。针对炉渣中特有的铝、铜等废金属采用涡流磁选机进行处理,可以满足再生骨料质量要求。

通过上述对比,为生产出高质量的骨料,保证再生产品的需要。本项目选用方案二工艺作为建筑垃圾处理工艺。

5 结论

通过对建筑垃圾预处理的研究,并结合相关工程项目实践,得出如下结论。

(1)建筑垃圾预处理技术水平是决定项目成败的关键。

(2)实践证明,方案二是适合该项目建筑垃圾特性及再生骨料品质要求的科学高效的预处理技术。